Kõrge täpsusega tootmise ja metroloogia ranges maailmas on graniidist platvorm aluseks, millele ehitatakse kogu täpsus. Ometi ulatuvad paljude inseneride jaoks, kes projekteerivad kohandatud seadmeid ja kontrolljaamu, nõuded kaugemale ideaalselt tasasest võrdlustasandist. Nad vajavad püsivaid ja suure täpsusega koordinaatjooni või täpset võrku, mis on söövitatud otse graniidi pinnale.

See on ZHONGHUI Groupi (ZHHIMG®) jaoks sageli esitatav küsimus. Meie vastus on ühemõtteline: jah, pinnamärgistus on tänapäevaste töövoogude jaoks mitte ainult võimalik, vaid sageli ka vajalik, ning täiustatud tehnikad võimaldavad meil saavutada paigutuse täpsuse, mis täiendab ideaalselt platvormi üldist täpsust.

Püsiva märgistuse strateegiline tähtsus

Kuigi standardseid graniidist pinnaplaate hoitakse puutumatuna – nende ainus eesmärk on ühe kulumisvaba võrdluspinna säilitamine –, saavad kohandatud graniidist masinaalused ja suured metroloogiaplatvormid püsivatest omadustest tohutult kasu.

Need märgistused on olulised abivahendid tööks. Need pakuvad operaatoritele kiiret visuaalset joondamist, et kiiresti paigutada kinnitusvahendeid või positsioneerida osi esmaseks kontrolliks, vähendades oluliselt seadistusaega võrreldes kõige joondamisega platvormi servadelt. Spetsiaalsete funktsioonidega masinate, näiteks nägemissüsteemide või kiirete doseerimisrobotite puhul loovad söövitatud koordinaatteljed püsiva ja vastupidava nullpunkti, mis on vastupidav korduvale puhastamisele ja igapäevasele kulumisele.

Lasersöövitus: kontaktivaba lahendus graniidi terviklikkuse tagamiseks

Traditsiooniline meetod graniidile joonte füüsiliseks joonistamiseks on täpsuse seisukohast kahjulik, kuna see võib materjali mikrotäkkeid tekitada ja kahjustada pinna tasasust, mille saavutamiseks me nii kõvasti tööd teeme käsitsi lapitamise teel.

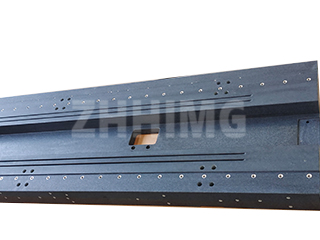

Graniidi terviklikkuse säilitamiseks ja samal ajal tänapäevaste täpsusnõuete täitmiseks kasutame eranditult täiustatud kontaktivaba lasersöövitustehnoloogiat. Graniit on selle protsessi jaoks suurepärane materjal tänu oma peenele kristallilisele struktuurile. Fokuseeritud suure energiaga laserkiir muudab materjali pealmist kihti, luues tumedale graniidile püsivalt kontrastse valge või halli jälje ilma mehaanilist pinget tekitamata.

Märgistamise täpsuse mõistmine

Nende joonte täpsus on ülioluline. Märgistuste täpsuse määrab põhimõtteliselt lasergraveerimismasina keerukas positsioneerimissüsteem. Meie stabiilsetele graniidist alustele paigaldatud tööstusliku kvaliteediga lasersüsteemid suudavad saavutada joonepaigutuse täpsuse, mis on tavaliselt kümnete mikronite vahemikus (nt ± 0,01 mm kuni ± 0,08 mm).

Meie klientide jaoks on oluline mõista kahe erineva tolerantsi erinevust:

- Platvormi tasasus: geomeetriline tolerants, mis saavutatakse lappimise teel ja ulatub sageli nanomeetri täpsuseni (nt klass AA).

- Joone paigutuse täpsus: söövitatud joone positsioonitolerants pinnal oleva määratletud tugipunkti suhtes, mida tavaliselt mõõdetakse mikronites.

Söövitatud jooned on mõeldud visuaalseteks ja ligikaudseteks seadistusabivahenditeks, mitte lõplikuks absoluutseks võrdlusaluseks. Platvormi sertifitseeritud tasasus jääb tegelikuks ja suure täpsusega baasjooneks kõigi kriitiliste mõõtmiste jaoks, mida tehakse pinnale asetatud metroloogiliste instrumentidega.

Kui teete koostööd ZHHIMG®-iga, teeme teie insenerimeeskonnaga tihedat koostööd ideaalse paigutuse määratlemiseks – olgu selleks lihtne sihik, keerukas ruudustik või spetsiifilised andmejooned –, et tagada teie kohandatud platvormi efektiivsuse suurendamine, ohverdamata pinna põhilist ja sertifitseeritud täpsust.

Postituse aeg: 17. okt 2025