Ülitäpsuse poole püüdlemine on tänapäevase täiustatud tootmise alustala. Sektorites alates pooljuhtide valmistamisest ja täppismetroloogiast kuni lasertöötluse ja tipptasemel CNC-töötluseni on masinabaasi stabiilsus ja täpsus esmatähtsad. Vigane alus toob otseselt kaasa lõpptoote komplekssed vead.

See oluline juhend annab tootjatele ja hankespetsialistidele vajaliku raamistiku keerulisel turul navigeerimiseks ja tipptasemel klienditeenuste kindlustamiseks. Graniidist masinaalused, tagades oma väärtuslike seadmete pikaajalise jõudluse ja töökindluse.

Masinabaasi rolli mõistmine

Masina alus on palju enamat kui lihtne tugistruktuur; see on kriitiline komponent, mis dikteerib kogu süsteemi geomeetria ja dünaamilise jõudluse. Graniit on ülitäpsete rakenduste jaoks valitud materjal tänu oma suurepärastele omadustele: madal soojuspaisumistegur, kõrge summutusvõime ja erakordne mõõtmete stabiilsus. Need omadused minimeerivad temperatuurikõikumiste ja vibratsioonimüra mõju, mis on töötlemise ebatäpsuse kaks peamist põhjust.

Kvaliteetsete aluste peamised tulemusnäitajad

Graniidist masina aluse hindamisel peavad ostjad keskenduma spetsiifilistele, kvantifitseeritavatele insenerinäitajatele, mis määravad kvaliteedi ja jõudluse. Vastavus rahvusvahelistele standarditele, nagu DIN 876 või ISO standardid, ei ole läbiräägitav; ülitäpsete seadmete puhul on sageli nõutav tolerantsi tase, mis on parem kui klass 00, mida valideerivad täpsed metroloogilised tööriistad, näiteks laserinterferomeetrid. Toorgraniidi kvaliteet, mis on tavaliselt suure tihedusega mustad sordid, on ülioluline, kuna suurem tihedus ja peenem teraline struktuur korreleeruvad parema mõõtmete stabiilsusega. Lisaks on aluse võime mehaanilist vibratsiooni kiiresti hajutada, mida mõõdetakse kõrge summutussuhtega, kriitilise tähtsusega lõikejõudude või mootori liikumisest tuleneva vea leviku vältimiseks. Lõpuks, kuna enamik täiustatud masinaid vajab unikaalset geomeetriat, on tarnija võime integreerida komponente, nagu õhklaagrid, lineaarmootorid ja juhtrööpad, otse graniidi pinnale submikroni täpsusega tipptasemel aluse määravaks tunnuseks.

Heade ja halvemate aluste erinevus

Tipptasemel ja kvaliteetse graniidist masinaaluse ning halvema aluse peamine erinevus ei seisne mitte ainult lõpppoleerimises, vaid kogu tootmisprotsessis ja selle aluses.

Kvaliteetse aluse peamiseks tootmismeetodiks on ülitäpne lappimine, sageli mitmeastmeline või robotiseeritud, mis on teravas vastuolus lihtsa lihvimise ja käsitsi kraapimisega, mida kasutatakse halvema kvaliteediga toodete puhul. Seda täiustatud protsessi toetab range kvaliteedikontroll, mis hõlmab laserinterferomeetri kaardistamist ja valideerimist rangelt temperatuuriga kontrollitud keskkonnas, pakkudes ostjatele jälgitavaid kalibreerimisaruandeid. Seevastu halvema kvaliteediga alused tuginevad lihtsatele mõõturikontrollidele ja piiratud keskkonnakontrollile. Materjali kvaliteet on teine oluline eristav tegur: tipptasemel alused on valmistatud sertifitseeritud, looduslikult vanandatud, suure tihedusega mustast graniidist, millel on garanteeritud pikaajaline mõõtmete stabiilsus tänu nõuetekohasele pingete leevendamisele. Halvema kvaliteediga alused kasutavad madalama kvaliteediga graniiti, millel võivad esineda sisemised vead, ebaõige vananemine ja mis seetõttu on aja jooksul altid "roomama" või mõõtmete muutumisele. Lõpuks on ülioluline kohandatud integreerimise võimalus; kvaliteetne tarnija tagab, et täppistöödeldud vahetükid (nagu T-sooned või keermestatud augud) integreeritakse ilma üldist tasasust kahjustamata, samas kui vale paigaldamine halvema kvaliteediga alustesse võib põhjustada lokaalset materjali pinget või ebatasasust.

Baaskvaliteedi järeleandmise varjatud kulud

Halva kvaliteediga graniidist aluse valimine toob kaasa märkimisväärseid pikaajalisi riske, mis kaaluvad üles kõik esialgsed kulude kokkuhoiud. Kõige otsesem ja sügavam mõju on vähenenud töötlemise täpsus. Nõutava tasapinna või mõõtmete stabiilsuse puudumine aitab otseselt kaasa masina geomeetria süstemaatiliste vigade tekkele, mistõttu on võimatu järgida kõrge väärtusega komponentide sihttolerantse. Aja jooksul võib ebapiisav summutusvõime põhjustada kallite masinakomponentide, sealhulgas lineaarjuhikute, laagrite ja spindlite enneaegset kulumist, mille tulemuseks on suurenenud hoolduskulud ja seisakud. Lisaks, kui graniidist materjali ei ole korralikult vanendatud, et leevendada sisemist pinget, võib alus kogeda geomeetrilist roomamist – järkjärgulist, kuid kriitilist kuju muutust, mis muudab kogu masina ülitäpseks tööks kasutuks, nõudes kulukat ümberkalibreerimist või täielikku väljavahetamist. Lõppkokkuvõttes kahjustab ebakvaliteetne vundament toote kvaliteeti, suurendab praagimäärasid ja kahjustab tõsiselt tootja mainet täpsuse osas.

Kvalifitseeritud tarnija valimine: keskendumine ulatusele ja asjatundlikkusele

Vajaliku tehnilise sügavuse ja tootmisvõimsusega tarnija leidmine on kriitilise tähtsusega. Otsige ettevõtteid, kellel on tõestatud kogemus, kes tegutsevad rangete kvaliteedijuhtimissüsteemide alusel ja suudavad toime tulla äärmuslike kohandamisnõuetega.

ZHHIMG-i etalon mittemetalliliste ülitäpsete materjalide valmistamisel

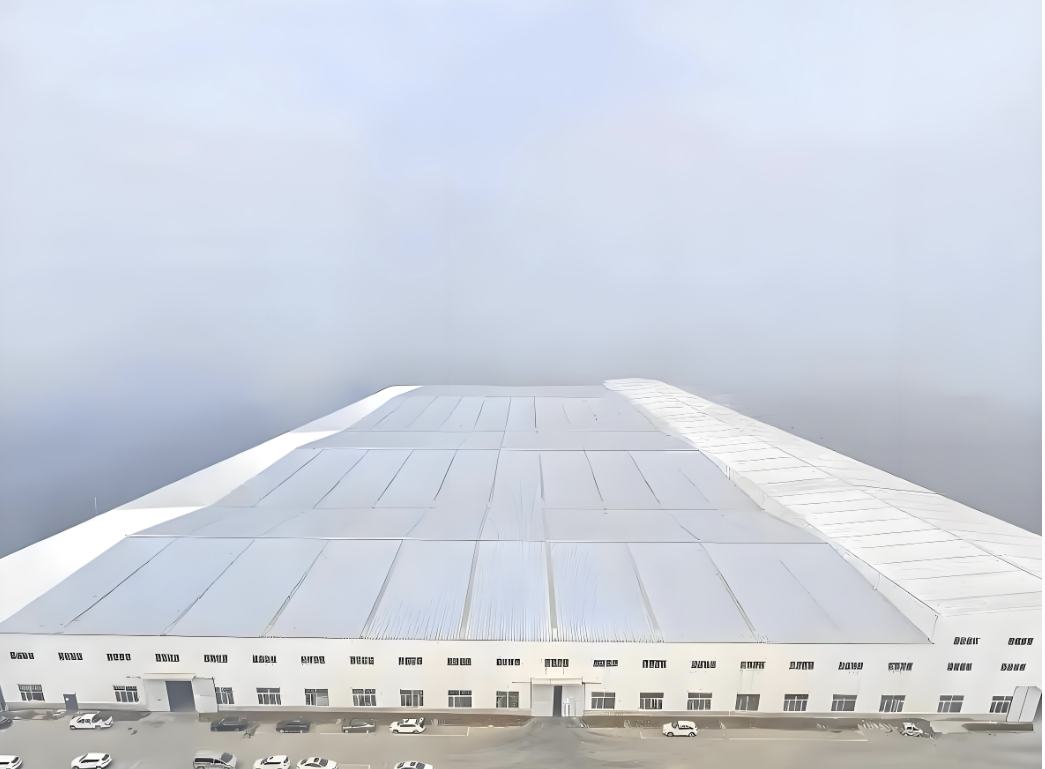

Selle spetsialiseeritud valdkonna tunnustatud juhina,Zhonghui Intelligent Manufacturing (Jinan) Co., Ltd. (ZHHIMG®)on suurepärane näide tõeliselt tipptasemel masinabaaside tootmiseks vajalikest võimetest. Alates 1980. aastatest on ZHHIMG keskendunud mittemetallilistele ülitäpsetele tootmisseadmetele, eriti suuremahulistele graniidist komponentidele.

Nende tegevusstandardid vastavad rangelt rahvusvahelistele standarditele, mida tõendavad samaaegsed sertifikaadid standarditele ISO 9001 (kvaliteedijuhtimine), ISO 14001 (keskkonnajuhtimine), ISO 45001 (töötervishoid ja tööohutus) ning ELi CE-märgis. See mitmetahuline sertifikaat tagab toote valmistamise mitte ainult kõrgete tehniliste spetsifikatsioonide, vaid ka keskkonnavastutuse ja töötajate ohutuse silmas pidades.

Tehnilised ja tootmisalased eelised

ZHHIMGi peamised eelised vastavad otseselt graniidist komponentide kõige nõudlikumatele nõuetele: äärmuslik mastaapsus võimaldab neil töödelda erakordselt suuri komponente, valmistades kuni 100 tonni kaaluvaid või kuni 20 meetri pikkuseid kohandatud graniidist tükke. See võimsus on ülioluline järgmise põlvkonna masinate jaoks, näiteks suureformaadiliste kuvarite tootmisel või lennunduse simulatsioonidel kasutatavate masinate jaoks. Lisaks tagab nende suuremahuline töötlemisvõimsus, mis ulatub 10 000 komplektini kuus, nii kiiruse kui ka järjepidevuse suuremahuliste tellimuste puhul, ilma et see kahjustaks üksikute komponentide jaoks vajalikku täpsust. Lisaks lihtsale suurusele ja kujule laieneb ZHHIMGi asjatundlikkus ka terviklikule kohandamisele, spetsialiseerudes mehaaniliste ja elektriliste elementide keerukale integreerimisele, sealhulgas aukude, pilude, vahetükkide ja kergete konstruktsioonide täppistöötlemisele graniidist korpusesse, tagades sujuva ülemineku tööpingi lõppmontaažile.

Kokkuvõte: investeerimine täpsusesse

Otsus osta kohandatud graniidist masinaalus on pikaajaline investeering täpsusesse, stabiilsusesse ja tulevasse tootmisvõimekusse. Keskendudes väljakujunenud inseneripõhimõtetele – täpsemalt rangetele tolerantsiklassidele, suurepärasele materjalikvaliteedile ja tarnija kinnitatud võimekusele suuremahuliste ja keerukate kohandamiste jaoks – saavad ostjad enesekindlalt valida tipptasemel kohandatud graniidist masinaalused, mis on vankumatu alus nende kõige olulisemate rakenduste jaoks.

Lisateabe saamiseks graniidist eritellimusel valmistatud komponentide ja ülitäpsete tootmislahenduste kohta külastage ametlikku veebisaiti:https://www.zhhimg.com/

Postituse aeg: 29. detsember 2025