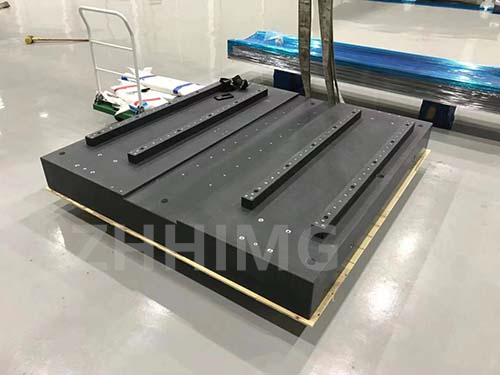

Pooljuhtplaatide soonte freesimise valdkonnas on täpsus päästerõngas. Tähelepanuväärne graniidist alus võib kaasa tuua soonte freesimise seadmete jõudluses kvalitatiivse hüppe! Milliseid "supervõimeid" see tegelikult peidab? Miks öeldakse, et õige graniidist aluse valimine tähendab pooleldi edu saavutamist? Täna viime teid selle põhjalikult paljastama!

I. Loomupärane tugevus: Graniidi kolm "loomupärast eelist"

Seismiline vastupidavus on sama stabiilne kui Tai mäel

Graniidi tihedus on koguni 2800–3100 kg/m³ ja selle struktuur on tihe nagu „kivikindlus“. Kiipide soonte lõikamise kõrgsageduslikus vibratsioonikeskkonnas (seade teeb sooneid üle 100 korra minutis) suudab see neelata üle 90% vibratsioonienergiast, just nagu seadmete varustamisel „lööke neelava musta tehnoloogiaga“! Teatud kiibitehase mõõtmisandmed näitavad, et pärast graniidist aluse kasutamist on soonelõikuri pea värina amplituud vähenenud 15 μm-lt 3 μm-ni ja nikerdatud mikrosoonte servad on peeglisiledad.

2. "Kuumuskindel koostis" Ei karda temperatuurierinevusi

Tavalised materjalid kuumutamisel "paisuvad ja deformeeruvad" ning jahutamisel "tõmbuvad kokku ja deformeeruvad", kuid graniidi soojuspaisumistegur on vaid 4–8 × 10⁻⁶/℃, mis on vaid 1/5 metallide omast! Isegi kui töökoja temperatuur kõigub 24 tunni jooksul järsult 10℃ võrra, on selle deformatsioon alla 0,01 mm ja seda võib peaaegu ignoreerida. See tähendab, et olenemata päeva ja öö vaheldumisest või seadmete pikaajalisest töötamisest ja soojuse tekkimisest, suudab graniidist alus hoida pilu asendit kogu aeg "liikumatuna".

3. Hävimatu kulumiskindlus

Graniidi Mohsi kõvadus ulatub 6–7-ni, mis on võrreldav kvartskivi omaga, ja selle kulumiskindlus on kolm korda suurem kui tavalisel terasel! Pikaajalise kõrgsagedusliku hõõrdumise korral vahvli soonte tegemisel aluse pind peaaegu ei kulu. Pärast seda, kui teatud valukoda kasutas graniidist aluseid viis aastat, püsis tasasus kontrollimisel endiselt ±0,5 μm/m piires ja soonte täpsus püsis ühtlane, säästes märkimisväärselt seadmete kalibreerimis- ja asenduskulusid.

II. Täpne kohandamine: kuidas graniit vastab erinevatele soonte freesimise nõuetele?

1. stseen: Ülipeen soonte freesimine (mikrosooned alla 10 μm)

Nõue: Lõplik tasasus

Graniidi eelised: Tänu viieteljelisele ülitäpsele töötlemisele saab tasasust kontrollida täpsusega ±0,5 μm/m, mis tähendab, et 1 meetri pikkusel pikkusel on kõrguse viga 200 korda väiksem kui inimese juuksekarv! Veenduge, et soonelõikuri pea ja vahvli vaheline kaugus oleks alati täpne ning nikerdatud mikrosoonte laiuse viga ei ületaks ±0,1 μm.

2. stseen: Masstootmise kiire soonte freesimine

Nõue: Super löökide neeldumise jõudlus

Graniidi eelised: Selle looduslikud summutusomadused seespool võivad seadmete vibratsiooni kiiresti summutada. Pärast seda, kui teatud paneelitehas võttis kasutusele graniidist alused, suurenes soonte freesimise kiirus 40% ja saagikuse määr hüppas 85%-lt 96%-le, saavutades kahekordse tootmise efektiivsuse ja kvaliteedi!

3. stseen: keerulises keskkonnas soonte lõikamine (kõrge temperatuur/korrosioon)

Nõuded: kõrge temperatuuritaluvus ja korrosioonikindlus

Graniidi eelised: äärmiselt tugev keemiline stabiilsus, vastupidav happe- ja leelismetallide korrosioonile; madal soojuspaisumistegur ja see ei deformeeru isegi lasergraveerimise ajal kõrgel temperatuuril (150 ℃). Teatud laboris on söövitava soonelahusega graniidist alus olnud pidevalt kasutusel kolm aastat ja aluse pind on jäänud terveks.

Iii. Kuidas valida ehtsat ja kvaliteetset graniidist alust?

Vaadake tihedust: graniidil tihedusega ≥2800 kg/m³ on kompaktsem struktuur.

Kontrollige sertifikaate: kvaliteedi tagamiseks veenduge, et tunnustaksite autoriteetseid sertifikaate, näiteks ISO 9001 ja CNAS.

Kontrollandmed: Tootja peab esitama katsearuanded soojuspaisumisteguri (< 8×10⁻⁶/℃) ja tasapinna (±0,5 μm/m) kohta.

Kohapealne test: koputage alusele. Selge heli näitab, et sees pole pragusid. Kui puutepind on peeglisile, näitab see suurt töötlemistäpsust.

Kokkuvõte: vali õige graniit ja võida pool võitu soonte freesimisel!

Alates löögikindlusest ja kuumakindlusest kuni kulumiskindluseni on graniidist alus oma "loomuliku ilu" ja "kõva tugevusega" saanud vahvli soonte freesimise seadmete kuldseks partneriks. Tänapäeva pooljuhtide tootmise ajastul, mis taotleb nanoskaala täpsust, ei ole kvaliteetne graniidist alus mitte ainult investeering seadmetesse, vaid ka pikaajaline garantii tootmise efektiivsusele ja toote kvaliteedile!

Postituse aeg: 17. juuni 2025