Trükkplaatide (PCB) tootmise valdkonnas määrab puurimistäpsus otseselt trükkplaadi elektrilise jõudluse ja saagikuse. Alates mobiiltelefonikiipidest kuni lennundus- ja kosmosetööstuse trükkplaatideni on iga mikronitaseme ava täpsus toote edu või ebaedu seisukohalt ülioluline. Graniitalused oma ainulaadsete materjaliomaduste ja konstruktsiooniliste eelistega on saamas trükkplaatide puurimisseadmete "kuldseks partneriks", viies tööstuse täpsuse uuele tasemele.

I. Loomupärane eelis: stabiilne jõudlus loob aluse täpsusele

Suurepärane termiline stabiilsus

PCB puurimise ajal võib puuritera kiirel pöörlemisel tekkiv soojus ulatuda 60–80 ℃-ni. Tavaliste metallmaterjalide kuumuse mõjul paisumine võib kergesti põhjustada puurimisasendi nihkumist. Graniidi soojuspaisumistegur on vaid 4–8 × 10⁻⁶/℃, mis on vaid 1/5 terase omast. See tähendab, et isegi järsu ümbritseva õhu temperatuuri kõikumise korral saab graniidist aluse deformatsiooni ignoreerida. Pärast seda, kui teatud trükkplaadi tootja võttis kasutusele graniidist aluse, vähenes puurimisasendi viga ±50 μm-lt ±10 μm-ni, parandades oluliselt trükkplaadi elektrilise jõudluse järjepidevust.

2. Ülimalt tugev seismiline jõudlus

Puurmasina kõrgsageduslik vibratsioon tuhandete pööretega minutis võib mõjutada puuritera vertikaalsust, mille tulemuseks on augu läbimõõdu kõrvalekalded. Graniidi loomulikud summutusomadused võimaldavad sellel neelata üle 90% seadme vibratsioonidest (20–50 Hz). Mõõdetud andmed näitavad, et pärast graniidist aluse paigaldamist vähenes puuritera vibratsiooni amplituud 15 μm-lt 3 μm-ni ja puuritud augu seina kareduse Ra väärtus vähenes 60%, vähendades oluliselt augu seina ebatasasusi ja delaminatsiooniprobleeme.

3. Pikaajaline kulumiskindlus

Trükkplaatide puurimine on kõrgsageduslik töö ja sellel on aluspinna kulumiskindlusele äärmiselt kõrged nõuded. Graniidi Mohsi kõvadus on 6–7 ja selle kulumiskindlus on kolm korda suurem kui tavalisel terasel. Suur trükkplaatide tehas on graniidist aluseid pidevalt kasutanud kolm aastat. Pinna kulumine on alla 0,01 mm. Võrreldes metallalustega pikeneb vahetustsükkel kaks korda, mis vähendab tõhusalt seadmete hoolduskulusid.

II. Protsessi täiustamine: kohandatud disain suurendab tootmise efektiivsust

Täpse töötlemise ja uuenduslike struktuuride abil võimendavad tänapäevased graniidist alused veelgi oma rakendusväärtust:

Ülitäpne tasapinnaline töötlemine: Viieteljelise numbrilise juhtimistehnoloogia abil saab aluse tasasust reguleerida täpsusega ±0,5 μm/m, pakkudes puurseadmetele ülitasast võrdluspinda ja tagades, et puuritera vertikaalsuse viga on väiksem kui 0,01°.

Kärgstruktuuri lööke neeldav struktuur: sisemine kärgstruktuuri disain moodustab iseseisva õõnsuse, saavutades vibratsioonienergia mitmetasandilise summutamise ja sobib eriti hästi 0,1 mm või väiksemate mikroaukude töötlemiseks.

Eelnevalt sisseehitatud vesijahutuskanalid: Suure võimsusega puurseadmete jaoks on paigaldatud sisseehitatud mikrokanaliga vesijahutussüsteem, mis reguleerib temperatuuri erinevust aluspinnal ±0,5 ℃ piires, välistades täielikult termilise deformatsiooni ohu.

Kohandatud T-soonte paigutus: T-soonte vahekaugus ja täpsus (±0,01 mm) kohandatakse vastavalt puurmasina mudelile, et saavutada seadmete kiire positsioneerimine ja paigaldamine, vähendades ühe seadme kasutuselevõtu aega 70%.

III. Tõendid valdkonna kohta: nähtavad efektiivsuse paranemised

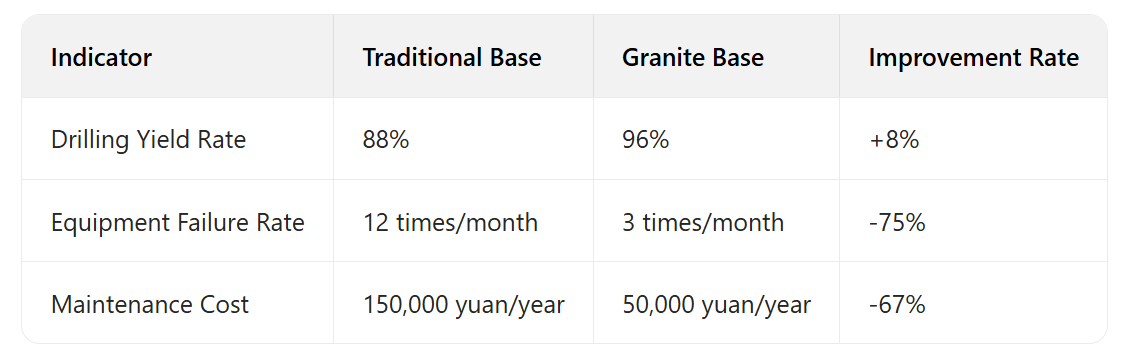

Pärast seda, kui teatud juhtiv trükkplaatide tootja tutvustas graniidist aluseid, saavutasid tema tootmisandmed läbimurdelise paranemise:

Veelgi olulisem on see, et graniidist alus on aidanud ettevõtetel tehnilistest kitsaskohtadest läbi murda, edukalt täita 0,2 mm või väiksemate mikroaukude tellimusi ja avada kõrge lisandväärtusega turge.

IV. Jätkusuutlikud eelised: ideaalne valik rohelise tootmise jaoks

Graniit on keemiliste kateteta looduskivi, millel puudub lenduvate orgaaniliste ühendite (LOÜ) heide, mis vastab RoHS keskkonnakaitsestandarditele. Selle äärmiselt pikk kasutusiga vähendab seadmete väljavahetamise sagedust, ressursikasutust ja süsinikdioksiidi heitkoguseid. Teatud keskkonnakaitseagentuuri arvutus näitab, et graniidist aluse kasutamine ühe trükkplaadi puurimisseadme jaoks võib vähendada süsinikdioksiidi heitkoguseid kogu selle elutsükli jooksul 3 tonni võrra, mis on kooskõlas töötleva tööstuse rohelise ümberkujundamise trendiga.

Alates mikronitasemel täppiskontrollist kuni täieliku protsessikulude optimeerimiseni kujundavad graniidist alused oma asendamatute jõudluse eelistega ümber trükkplaatide puurimisprotsesside standardeid. Praeguses 5G ja tehisintellekti kiipide plahvatusliku nõudluse ajastul ei ole graniidist aluse valimine mitte ainult investeering toote kvaliteeti, vaid ka oluline samm tehnoloogilise kõrgtaseme haaramiseks.

Postituse aeg: 17. juuni 2025