Ehitus- ja tööstusvaldkonnas kasutatakse graniiti laialdaselt oma kõvaduse, tiheduse, happe- ja leeliskindluse ning ilmastikukindluse tõttu. Järgnevalt on toodud üksikasjalik analüüs selle kohta, kas graniidi värvus mõjutab selle tihedust ja kuidas valida stabiilsemat graniiti tööstuslike täppisseadmete valdkonnas.

Graniidi värvi ja tiheduse seos

Graniit koosneb peamiselt mineraalidest nagu kvarts, päevakivi ja vilgukivi ning selle värvus sõltub selles sisalduvate komponentide tüübist ja kogusest. Tiheduse seisukohast on värvi ja tiheduse vahel teatud seos, kuid see ei ole otsene põhjuslik seos.

Mineraalse koostise erinevused: heleda värvusega gRaniit, näiteks hallikasvalge ja lihapunane, on sageli rikas kvartsi ja päevakivi poolest. Neil kahel mineraalil on suhteliselt kõrge ja stabiilne tihedus. Kvartsi tihedus on vahemikus 2,6–2,7 g/cm³, päevakivi aga 2,5–2,8 g/cm³, olenevalt tüübist. Selliste mineraalide rohkus viib heleda graniidi üldise tiheduse kasvutendentsini. Tume graniit, näiteks must ja roheline, sisaldab sageli suhteliselt palju rauda ja magneesiumi, samuti tumedaid mineraale nagu amfibool ja biotiit. Amfibooli tihedus on umbes 3,0–3,4 g/cm³ ja biotiidi tihedus umbes 2,7–3,1 g/cm³. Kui aga tume graniit sisaldab rohkem raskmetallelemente (näiteks rauda ja mangaani), suureneb selle tihedus.

Kristalliseerumisaste ja struktuuri mõju: Värvus võib mõnikord peegeldada graniidi kristalliseerumisastme ja struktuuri erinevusi. Kõrge kristalliseerumisastme ja tiheda struktuuriga graniidil on suhteliselt ühtlane ja stabiilne värvus ning ka selle tihedus on suhteliselt kõrge. See on tingitud mineraalosakeste tihedast paiknemisest ja suurest massist mahuühiku kohta. Halvasti kristalliseeruval ja lahtise struktuuriga graniidil võib olla laiguline ja ebaühtlane värvus, palju sisemisi tühimikke ja suhteliselt madal tihedus.

Graniidi valik tööstuslike täppisseadmete valdkonnas

Tööstuslike täppisseadmete valdkonnas on graniidi stabiilsusnõuded äärmiselt kõrged. Tavaliselt valitakse sobiv graniit, võttes põhjalikult arvesse mitmeid tegureid:

Mineraalne koostis ja struktuur: Eelistatakse graniiti, milles on palju kvartsi ja päevakivi ning mis on ühtlaselt jaotunud. Seda tüüpi graniidil on stabiilne sisemine struktuur, mis vähendab tõhusalt sisemise pinge muutustest tingitud deformatsiooni ja tagab seadmete pikaajalise stabiilse töö. Samal ajal on eelistatud graniit, millel on kõrge kristallisatsiooniaste, peened ja ühtlased osakesed ning tihe struktuur. Pikaajalisel kasutamisel ja jõu rakendamisel säilitab see paremini täpsuse ja vähendab oma struktuurimuutuste mõju seadmete täpsusele.

Füüsikalised jõudlusnäitajad: Graniidi veeimavus peab olema madal, tavaliselt alla 0,5%, et vältida veeimavusest tingitud mahupaisumist ja tugevuse vähenemist, mis võivad mõjutada seadmete täpsust. Soojuspaisumistegur peaks olema madal. Ideaalis peaks see olema väiksem kui 8 × 10⁻⁶/℃, et vähendada temperatuurikõikumistest tingitud mõõtmete muutusi. Lisaks peaks survetugevus olema kõrge, tavaliselt üle 150 MPa, et tagada seadme töötamise ajal erinevatele jõududele vastupidamine.

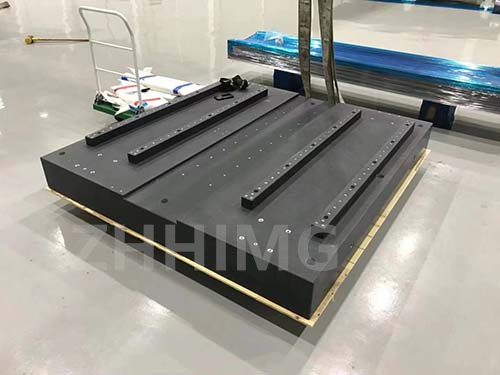

Soovitatavad levinumad sordid: Jinani roheline graniit, India must, Lõuna-Aafrika must ja muud mustad graniidid, mis on enamasti tumedat värvi, tiheda struktuuriga, madala soojuspaisumisteguri ja hea kulumiskindlusega ning sobivad optiliste kontrollseadmete alusteks, millel on äärmiselt kõrged täpsus- ja stabiilsusnõuded. Heleda värvuse, ühtlaste mineraalosakeste ning suure kõvaduse ja tugevusega seesamivalge graniit on laialdaselt kasutatav elektroonikakiipide tootmisseadmetes ning vastab seadmete ülitäpse positsioneerimise ja pikaajalise stabiilse töö nõuetele.

Kokkuvõtteks võib öelda, et kuigi graniidi värvi ja tiheduse vahel on teatav seos, on tööstusliku täppisseadme valdkonnas graniidi valimisel vaja põhjalikult arvestada mitmete aspektidega, nagu mineraalne koostis, struktuur ja füüsikalised omadused, et tagada seadmete kõrge täpsus ja stabiilsus.

Postituse aeg: 19. mai 2025