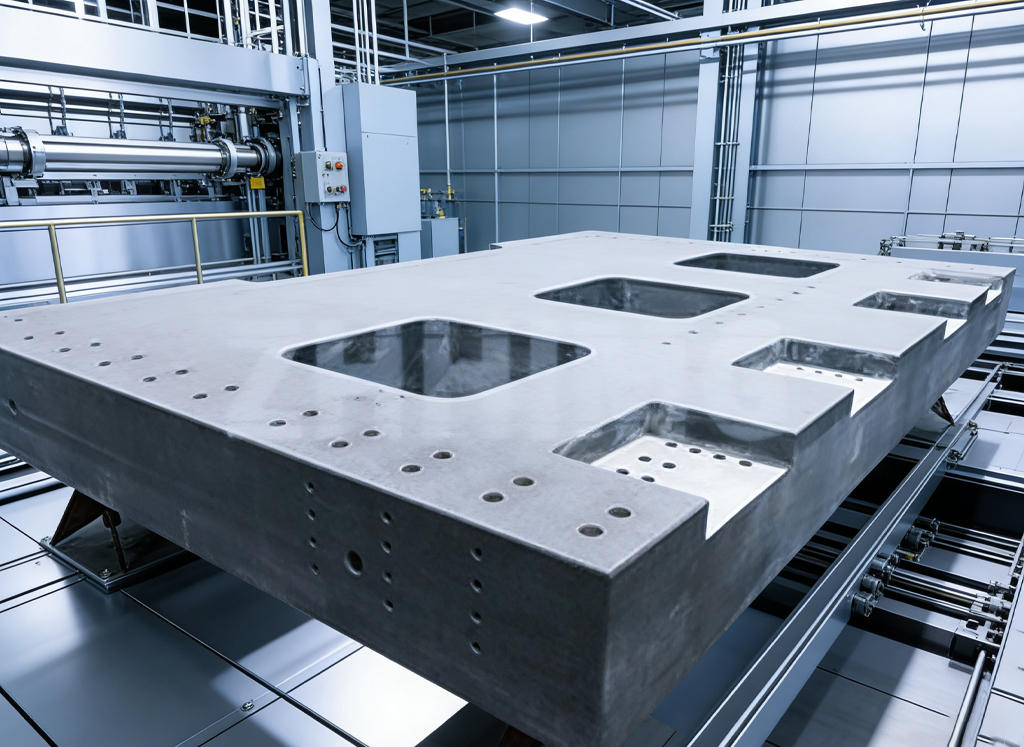

Ülitäpse metroloogia ja kõrge riskiga tootmise valdkonnas – alates lennunduse ja kosmosetööstuse kontrollist kuni vormide valmistamiseni – onTäppisgraniidist pindPlaat on mõõtmete tõesuse alustala. Kuigi selle pinna tasasus saab kõige rohkem tähelepanu, on sama oluline ka paksuse küsimus, mis toimib põhilise insenerimuutujana, mis määrab platvormi jõudluse koormuse all ja selle pikaajalise geomeetrilise stabiilsuse.

Graniitplatvormi paksust ei valita suvaliselt; see on hoolikalt arvutatud mõõde, mis tuleneb rangetest inseneripõhimõtetest ning on otseselt seotud plaadi kandevõime, jäikuse ja võimega toimida tõeliselt vankumatu tugitasandina. Selle seose mõistmine on ülioluline inseneridele ja kvaliteedijuhtidele, kes soovivad oma kontrolli- ja montaažiprotsesse optimeerida.

Stabiilsuse füüsika: miks paksus on oluline

Graniitplaadi peamine eesmärk on takistada läbipaindumist. Kui mõõteriistad, kinnitusdetailid ja rasked komponendid asetatakse pinnale, avaldab gravitatsioon allapoole suunatud jõudu. Kui plaadil pole piisavalt paksust, siis see paindub peenelt, tekitades mõõtmisse vastuvõetamatuid geomeetrilisi vigu.

Seda suhet reguleerivad materjalimehaanika põhimõtted, kus plaadi jäikus on eksponentsiaalselt seotud selle paksusega.

-

Paindekindlus (jäikus): Tala või plaadi jäikus on seotud selle paksuse kuubiga (I ∝ h³), kus $I$ on inertsimoment pindalalt ja h on paksus. See tähendab, et graniidist platvormi paksuse kahekordistamine suurendab selle jäikust kaheksa korda. ZHHIMG®-i suure tihedusega musta graniidi (umbes 3100 kg/m³) puhul see materjali loomupärane jäikus võimendub, mille tulemuseks on parem vastupidavus elastsele deformatsioonile koormuse all.

-

Suurem kandevõime: Kuna jäikus on paksusega eksponentsiaalselt seotud, on sobiva paksuse määramine peamine inseneritöö väljakutse piisava kandevõime tagamisel. Suurte ja raskete plaatide puhul – näiteks CMM-i alusena või massiivsete ülitäpsete kosmosetööstuse osade kontrollimiseks kasutatavate plaatide puhul – peab paksus olema piisav, et tagada maksimaalse eeldatava koormuse põhjustatud läbipainde, mis jääb oluliselt alla kriitilise mõõtmistolerantsi (submikroni täpsus).

-

Vibratsiooni summutav mass: Kuigi graniidi sisemine struktuur tagab suurepärase vibratsiooni summutuse, lisab paksem plaat märkimisväärselt massi. See suurenenud mass alandab plaadi loomulikku resonantssagedust, nihutades seda eemale tüüpilistest töö- ja keskkonnavibratsioonisagedustest (HVAC, jalakäijate liiklus). See passiivne isolatsioon on oluline rakenduste jaoks, mis vajavad stabiilset ja müravaba metroloogiat.

Inseneritehniline otsus: vajaliku paksuse arvutamine

Ideaalse paksuse määramise protsess hõlmab rakenduse konkreetsete nõuete üksikasjalikku analüüsi:

-

Rakendustolerants (täpsusaste): Esimene ja kõige olulisem tegur on plaadi nõutav täpsusaste (nt aste B, A, AA või nõudlik aste 00). Kitsamad tolerantsid nõuavad suuremat jäikust, et säilitada tasapind igas olukorras, mis omakorda tingib vajaduse suurema paksuse järele.

-

Suurus ja ulatus: Suuremad pinnaplaadid vajavad proportsionaalselt suuremat paksust, et kompenseerida toetamata ulatust. Ebapiisava paksusega suur plaat vajub oma raskuse all läbi isegi ilma välise koormuseta. ZHHIMG® võimet toota kuni 20 meetri pikkuseid monoliitseid graniidist masinkonstruktsioone toetab inseneriteadmised, mis arvutavad täpselt välja selliste suurte ulatuste jaoks vajaliku paksuse.

-

Jaotus ja maksimaalne koormus: Insenerid peavad arvestama mõõteseadmete, kinnitusdetailide ja detaili enda kogukaaluga. Projekteerimine peab taluma maksimaalset kontsentreeritud koormust (nt lokaliseeritud CMM-i sammas), ületamata rahvusvaheliste standarditega (ASME B89.3.7, DIN 876) määratud maksimaalset lubatud läbipaindet.

Standardse kaubandusliku plaadi puhul kasutatakse sageli paksustabeleid. Eritellimusel valmistatud graniidist komponentide või graniidist masinakonstruktsioonide puhul, kus plaat peab toetama ülitundlikke seadmeid, näiteks õhklaagrid või laserinterferomeetrid, kasutatakse pinge ja läbipainde täpseks modelleerimiseks sageli täielikku lõplike elementide analüüsi (FEA), tagades vajaliku geomeetrilise stabiilsuse.

Stabiilsus koormusest väljaspool: termiline tegur

Paksuse ja stabiilsuse vaheline seos ulatub mehaanilisest läbipaindest kaugemale termilisse valdkonda.

-

Termiline inerts: Paksemal platvormil on suurem termiline inerts. See tähendab, et ümbritseva õhu temperatuuri kõikumistel kulub graniidi tungimiseks ja selle südamiku temperatuuri mõjutamiseks oluliselt kauem aega. Arvestades, et graniidi madal soojuspaisumistegur (CTE) on juba iseenesest tohutu eelis terase ees, tagab paksusest tulenev täiendav termiline inerts suurepärase pikaajalise mõõtmete stabiilsuse, mis on oluline pikemate laborikeskkonnas tehtavate toimingute puhul. Isegi 10 000 m² suuruses konstantse temperatuuri ja niiskusega töökojas on see sisemine stabiilsus eelistatud.

-

Väiksemad pingegradiendid: paksem mass aitab minimeerida sisemisi temperatuurigradiente, takistades plaadi eri osade erineva kiirusega paisumist või kokkutõmbumist. See vähendab peente deformatsioonide ohtu, mis võivad kahjustada meie range lappimisprotsessi abil saavutatavat nanomeetritaseme täpsust.

ZHHIMG®: Insenerpaksus kompromissitu jõudluse tagamiseks

ZHHUI Groupis on paksuse määramine kriitilise tähtsusega inseneriotsus, mis tuleneb pühendumusest kõrgeimatele rahvusvahelistele standarditele. Kasutame oma teadmisi oma patenteeritud ZHHIMG® musta graniidi kohta – mis on valitud spetsiaalselt selle suure tiheduse tõttu –, et luua võimalikult õhem plaat, mis ületab siiski kliendi spetsifikatsioonides nõutava stabiilsuse ja kandevõime.

Meie tootmiseetika, „Täppistööstus ei saa olla liiga nõudlik“, dikteerib, et me ei tee hinna nimel stabiilsuse osas järeleandmisi. Olenemata sellest, kas valmistame standardset graniidist mõõtelusti või keerukat mitmetonnist graniidist portaalalust, on projekteeritud paksus stabiilsuse vaikne garantii, tagades, et lõppsertifitseeritud toode pakub vankumatut nullreferentstasandit, mida nõuavad maailma kõige nõudlikumad tööstusharud.

Postituse aeg: 16. detsember 2025