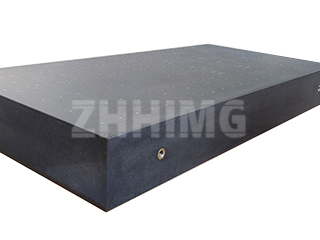

Elektroonikatööstuse kiirelt arenevas maailmas, kus seadmete miniaturiseerimine juhib lakkamatut innovatsiooni, jääb pindmontaažitehnoloogia (SMT) kriitiliseks protsessiks komponentide paigutamisel trükkplaatidele (PCB-dele). Kaasaegsed SMT-seadmed – valiku- ja paigutusmasinad, sõelprinterid ja automatiseeritud optilise kontrolli (AOI) süsteemid – peavad töötama kiirusel ja täpsustasemel, mis piirneb võimatuga. Masina vundamendi stabiilsus ja terviklikkus ei ole pelgalt toetavad tegurid; need on läbilaskevõime ja tootlikkuse lõplik piirang. Paljude suure jõudlusega süsteemide puhul peitub vastupidav ja vankumatu lahendus spetsiaalse graniidist masina aluse kasutuselevõtt pindmontaažitehnoloogia jaoks.

Kuna komponentide suurused jätkuvalt kahanevad (kuni 01005-ni ja kaugemalegi) ning paigalduskiirused hüppeliselt kasvavad, tuleb kogu süsteemi dünaamiline stabiilsus uuesti hinnata. Seetõttu pöörduvad juhtivad seadmetootjad looduskivi omaduste poole, et luua lõplik pinnale paigaldatav tehnoloogiaga graniidist masinaalus.

Graniidist aluse imperatiiv kiire SMT-s

Miks on iidne looduslik materjal optimaalne valik tipptasemel SMT-automaatika jaoks? Vastus peitub täppisliikumise põhifüüsikas. Kiired SMT-masinad tekitavad märkimisväärseid dünaamilisi jõude. Portaalsüsteemide, peade ja konveierite kiire kiirendus ja aeglustus tekitavad vibratsioone, mis kontrollimata jätmise korral võivad levida kogu masina konstruktsioonis. See võnkumine põhjustab otseselt paigutuse ebatäpsusi, jootedefekte ja kontrolli täpsuse vähenemist.

Lahenduseks on graniidist masinaalus pinnale paigaldamise tehnoloogia jaoks. Graniidi omadused teevad sellest suurepärase materjali järgmiste sisemiste ja väliste häiringute neelamiseks ja summutamiseks:

-

Suurepärased summutusomadused: Võrreldes terase või alumiiniumiga on graniidil oluliselt suurem sisemine summutustegur. See tähendab, et kiire liikumise põhjustatud mehaanilised vibratsioonid hajuvad kiiresti väikeste soojuskogustena, takistades neil paigutuspead või kontrolloptikat destabiliseerida. See kohene stabiliseerumisaeg on ülioluline läbilaskevõime maksimeerimiseks ilma täpsust ohverdamata.

-

Termiline inerts ja madal CTE: SMT-keskkonnas, eriti sulatusahjude lähedal või vahetus tööpiirkonnas, võivad esineda väikesed temperatuurikõikumised. Metallid reageerivad nendele muutustele tugevalt, mis viib soojuspaisumiseni ja mõõtmete nihkeni. Graniidist aluse madal soojuspaisumistegur (CTE) pinnapealse paigaldamise tehnoloogia jaoks tagab aga masina kriitilise joondusgeomeetria stabiilsuse kogu töötemperatuurivahemikus. See termiline stabiilsus on joonduse terviklikkuse säilitamiseks hädavajalik, eriti suurte masinapindade korral.

-

Ülim tasasus täpse liikumise jaoks: Graniiti saab lihvida ja poleerida, et saavutada mikronites mõõdetavaid tasapinna tolerantse. See äärmuslik täpsus on täppis-lineaarjuhikute, õhklaagrite ja mootorisüsteemide paigaldamisel vältimatu. Graniidist aluse kõrge mõõtmete täpsus pinnapealse paigaldamise tehnoloogia jaoks tagab kiiresti liikuvate telgede täiusliku sirguse ja joonduse, mis on komponentide paigutuse täpsuse otsene määraja.

Järgmise põlvkonna SMT väljatöötamine: komponendid ja integratsioon

Graniidi roll SMT-s ulatub kaugemale suurest graniidist masinabaasist. Tugev SMT platvorm kasutab sageli spetsiaalselt projekteeritud graniidist komponente pinnapealse paigaldamise tehnoloogia jaoks, mis on integreeritud põhistruktuuri. Need komponendid võivad hõlmata järgmist:

-

Täppiskinnitusplokid: Kasutatakse ülitundlike nägemissüsteemide, laserjoondusandurite ja võrdluskaamerate absoluutselt stabiilse positsioneerimise tagamiseks.

-

Õhklaagritega pinnad: Ülitäpsete pick-and-place peade jaoks pakub graniit ideaalset, kõrgpoleeritud ja mittepoorset pinda, mis sobib ideaalselt õhklaagritega, pakkudes peaaegu hõõrdumisvaba ja korduvat liikumist.

-

Kohandatud tööriistaplaadid: väiksemad graniidist elemendid, mis on loodud spetsiifiliste protsessitööriistade hoidmiseks ja viitamiseks, tagades korduva joondamise aja ja temperatuuri suhtes.

Pindpaigaldustehnoloogia jaoks mõeldud kõrgjõudlusega graniidist masina aluse tootmisprotsess on tunnistus traditsioonilise käsitöö ja täiustatud inseneritöö segust. See hõlmab kõrgeima kvaliteediga loodusliku musta graniidi valimist, selle pingete maandamist ja seejärel töötlemist tipptasemel CNC-seadmetega. Sellised omadused nagu keermestatud augud, T-sooned, südamikuga augud kaablite paigaldamiseks ja metalldetailide ühenduspinnad on hoolikalt integreeritud kliendi täpsete spetsifikatsioonide järgi.

Investeeringu tasuvus: täpsus ja pikaealisus

SMT-seadmete graniidist vundamenti investeerimine on strateegiline otsus, mis pakub selget investeeringutasuvust. Kuigi algne materjalikulu võib olla kõrgem kui terase puhul, kaaluvad pikaajalised eelised maksimaalse tootmissaagise, vähenenud praagi ja minimaalse seisakuaja näol konstruktsiooni ebatasasuste tõttu erinevuse kaugelt üles.

Pindpaigaldustehnoloogia graniidist alus pakub usaldusväärset ja vastupidavat tugipinda, mis säilitab oma mõõtmete terviklikkuse aastakümneid, olles vastupidav kulumisele, korrosioonile ja sisemistele struktuurimuutustele. Elektroonikaseadmete montaaži tipptasemel tegutsevate tootjate jaoks, kus täpsus on eduka toote ja ebaõnnestunud tootmispartii vahe, on spetsiaalse graniidist masinabaasi pakutav stabiilsus pinnapaigaldustehnoloogia jaoks ülim jõudluse ja töökindluse garantii. Sellise alusega masina valimine on järjepidevuse, kiiruse ja kompromissitu kvaliteedi valimine maailma keerukamate elektroonikaseadmete montaažil.

Postituse aeg: 01. detsember 2025