"

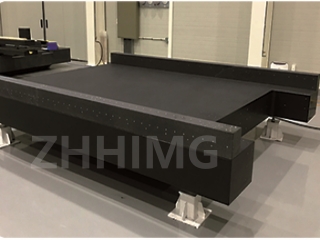

Pikosekundilise tasemega lasermärgistusmasinate ülitäpse töötlemise stsenaariumides määrab alus kui seadme põhiline tugikomponent ja selle materjalivalik otseselt töötlemise täpsuse stabiilsuse. Graniit ja malm on kaks levinud materjali aluse valmistamiseks. See artikkel võrdleb neid selliste aspektide osas nagu füüsikalised omadused, täppissummutuspõhimõte ja praktilised rakendusandmed, pakkudes teaduslikku alust seadmete täiustamiseks.

I. Materjali omaduste erinevused: täppisjõudluse aluseks olev loogika

Graniit on looduslik tardkivim, mis tekib selliste mineraalide nagu kvarts ja päevakivi tiheda kristalliseerumise teel. Seda iseloomustab tihe struktuur ja kõrge kõvadus. Selle tihedus on tavaliselt vahemikus 2,7–3,1 g/cm³ ja soojuspaisumistegur on äärmiselt madal, umbes (4–8) × 10⁻⁶/℃, mis suudab tõhusalt vastu pidada temperatuurimuutuste mõjule seadmete täpsusele. Lisaks annab graniidi ainulaadne mikrostruktuur sellele suurepärase summutusvõime, mis võimaldab tal kiiresti neelata välist vibratsioonienergiat ja vähendada vibratsiooni häireid töötlemise täpsuses.

Malmil kui traditsioonilisel tööstusmaterjalil on tihedus ligikaudu 7,86 g/cm³, suhteliselt kõrge survetugevus, kuid see on kuum.

Paisumisnumber (umbes 12 × 10⁻⁶/℃) on 1,5–3 korda suurem kui graniidil. Lisaks on malmi sees helvestelise grafiidi struktuurid. Pikaajalisel kasutamisel võivad need struktuurid põhjustada pingete kontsentratsiooni, mis mõjutab materjali stabiilsust ja põhjustab seejärel täpsuse langust.

II. Täppissummutusmehhanism pikosekundilise töötlemise ajal

Pikosekundilise tasemega lasertöötlusel on äärmiselt kõrged keskkonnastabiilsuse nõuded. Alusmaterjali väike deformatsioon võimendub töötlemistulemuses. Temperatuurikõikumised, seadmete töötamise käigus tekkiv vibratsioon, väsimus pikaajalise koormuse all jne on kõik peamised tegurid, mis põhjustavad täpsuse vähenemist.

Kui temperatuur muutub, muutub graniidi suurus veidi selle madala soojuspaisumisteguri tõttu. Malmi suhteliselt suur soojuspaisumistegur põhjustab aluse deformatsiooni, mida on palja silmaga raske tuvastada. See deformatsioon mõjutab otseselt laserkiire stabiilsust ja põhjustab märgistusasendi nihkumist. Vibratsiooni osas suudab graniidi kõrge summutusomadus summutada 100 Hz vibratsiooni 0,12 sekundiga, malmil aga 0,9 sekundiga. Kõrgsagedusliku vibratsiooni tingimustes on malmist alustega seadmete töötlemistäpsus kõikumiste suhtes vastuvõtlikum.

Iii. Täppissumbumise andmete võrdlus

Professionaalsete institutsioonide testide kohaselt on graniidist alusega seadme XY-telje positsioneerimistäpsuse nõrgenemine pideva 8-tunnise pikosekundilise lasermärgistamise ajal ±0,5 μm piires. Malmist alusega seadme täpsusnõrgendus ulatub ±3 μm-ni, kusjuures erinevus on märkimisväärne. Simuleeritud keskkonnas, kus temperatuurimuutus on 5 ℃, on graniidist alusega seadme termilise deformatsiooni viga vaid +0,8 μm, samas kui malmist alusega seadmel on see koguni +12 μm.

Lisaks on graniidist aluste pikaajalise kasutamise seisukohast valehindamise määr vaid 0,03%, samas kui malmist aluste valehindamise määr on konstruktsiooni stabiilsusprobleemide tõttu koguni 0,5%. Need andmed näitavad täielikult, et pikosekundilise töötlemise kõrge täpsusega nõuete kohaselt on graniidist aluse stabiilsuse eelis märkimisväärne.

IV. Täiendusettepanekud ja praktilised rakendused

Ettevõtete jaoks, kes taotlevad ülimat töötlemise täpsust, on malmist aluse uuendamine graniidist alusele tõhus viis seadmete jõudluse parandamiseks. Uuendamise käigus tuleks pöörata tähelepanu graniidist aluse töötlemise täpsusele, et tagada pinna tasasus vastavus projekteerimisnõuetele. Samal ajal saab koos abiseadmetega, näiteks õhuflotatsiooni vibratsiooniisolatsioonisüsteemiga, seadme vibratsioonivastast jõudlust veelgi optimeerida.

Praegu on sellistes tööstusharudes nagu pooljuhtkiipide tootmine ja täppisoptiliste komponentide töötlemine laialdaselt kasutusele võetud graniidist alusega lasermärgistusmasinad, mis on tõhusalt suurendanud toote saagikust ja tootmise efektiivsust. Näiteks pärast seda, kui teatud optiliste komponentide tootja uuendas malmist alusseadmeid, tõusis toote täpsuse kvalifitseerimise määr 82%-lt 97%-le ja tootmise efektiivsus paranes märkimisväärselt.

Kokkuvõtteks võib öelda, et pikosekundilise tasemega lasermärgistusmasinate baasuuenduses on graniit oma silmapaistva termilise stabiilsuse, kõrge summutusvõime ja pikaajalise täpsuse säilitamise võimega muutunud ideaalseks valikuks malmist paremaks. Ettevõtted saavad mõistlikult valida baasmaterjale vastavalt oma töötlemisnõuetele ja eelarvele, et saavutada seadmete jõudluse igakülgne uuendamine.

Postituse aeg: 19. mai 2025