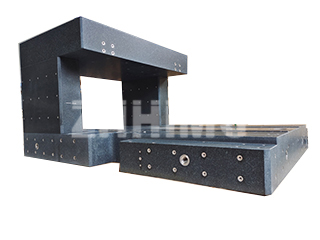

Täppismõõtmiste maailmas on graniidist mõõtevahendid, näiteks pinnaplaadid, asendamatu etalon. Paljud kasutajad ei pruugi aga olla teadlikud olulistest teguritest, mis aitavad kaasa nende täpsusele ja pikaajalisele stabiilsusele. ZHHIMG®-is mõistame, et tööriista paksus on peamine tegur selle võimes olla usaldusväärne mõõtestandard.

Paksus: täppisstabiilsuse alus

Graniidist mõõtevahendi paksus ei ole ainult mahu küsimus; see on selle täpsuse ja stabiilsuse seisukohalt ülioluline. Kuigi mõned kliendid võivad kaalu vähendamiseks taotleda väiksemat paksust, soovitame tungivalt seda mitte teha. Õhem platvorm võib küll vastata esialgsetele täpsusstandarditele, kuid selle stabiilsus ja pikaajaline jõudlus on ohustatud. Aja jooksul kaotab see tõenäoliselt oma esialgse täpsuse, muutes selle kriitiliste rakenduste jaoks kasutuks.

Tööstusharu on kehtestanud standardsed paksuse ja suuruse suhted põhjusega. Need standardid tagavad, et graniidist platvorm suudab vastu pidada deformatsioonile nii oma raskuse kui ka mõõdetavate komponentide koormuse tõttu. ZHHIMG®-is projekteerime oma platvormid nii, et paksus on otseselt proportsionaalne suurusega, tagades optimaalse stabiilsuse ilma ebavajaliku massita. Meie ülim ZHHIMG® must graniit suurendab seda stabiilsust veelgi oma tiheda ja ühtlase struktuuriga.

Täppisklassid ja tootmiskontroll

Graniidist mõõteplatvormid liigitatakse vastavalt täpsusastmetele. Näiteks meie 00. klassi platvormid vajavad rangelt kontrollitud keskkonda temperatuuril 20 ± 2 °C ja õhuniiskusega 35%, mistõttu toodame ja ladustame neid oma täiustatud konstantse temperatuuri ja õhuniiskusega töökodades. Madalamad täpsusastmed, näiteks 1. ja 2. klass, sobivad kasutamiseks toatemperatuuril.

Enne mis tahes kontrolli tuleb graniitplatvorm elektroonilise loodiga hoolikalt tasandada. Väikeste platvormide puhul kasutame tasapinna kontrollimiseks diagonaalset testimismeetodit, suuremate platvormide puhul aga ruutvõrgu meetodit, et tagada iga punkti vastavus meie rangetele standarditele. Kompromissitu täpsuse tagamiseks peavad kõik mõõtevahendid ja graniitplatvorm enne testimist kontrollitud keskkonnas vähemalt kaheksa tundi aklimatiseeruma.

Meie hoolikas 5-astmeline lappimisprotsess

Graniittööriista paksus sõltub selle viimistlemiseks kasutatud meisterlikkusest. Lappimisprotsess on ülima täpsuse saavutamise ja säilitamise seisukohalt kriitilise tähtsusega samm. ZHHIMG®-is teostame seda tööd oma temperatuuriga kontrollitud rajatistes, kasutades täpset viieastmelist protsessi:

- Jämeda pinnatöötluse etapp: Esialgne etapp keskendub põhiliste tasapinna ja paksuse standardite saavutamisele.

- Poolpeen lappimine: see samm eemaldab kareda lappimise sügavamad kriimustused, viies tasapinna nõutavale standardile lähemale.

- Peenlihvimine: Me viimistleme pinda veelgi, tagades, et tasapind jääks esialgse suure täpsusega vahemikku.

- Käsitsi viimistlus: Meie oskuslikud tehnikud viimistlevad pinda käsitsi, lihvides täpsust hoolikalt, kuni see vastab täpselt nõutavatele spetsifikatsioonidele.

- Poleerimine: Viimane etapp tagab pinna sileduse ja madala karedusastme, mis on stabiilsete ja järjepidevate mõõtmiste jaoks ülioluline.

Pärast nende etappide läbimist asetatakse iga tööriist 5–7 päevaks temperatuuriga kontrollitud ruumi, et see enne lõplikku sertifitseerimist lõplikult stabiliseeruks. See range protsess koos meie poolt kasutatava esmaklassilise ZHHIMG® musta graniidiga tagab, et meie tooted mitte ainult ei vasta riiklikele ja rahvusvahelistele standarditele, vaid ületavad neid.

Postituse aeg: 30. september 2025