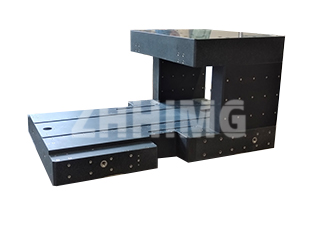

Graniidi täppiskatseplatvorm on korduvate ja täpsete mõõtmiste alus. Enne kui mis tahes graniidist tööriist – alates lihtsast pinnaplaadist kuni keeruka ruuduni – kasutuskõlblikuks loetakse, tuleb selle täpsust rangelt kontrollida. Tootjad, nagu ZHONGHUI Group (ZHHIMG), järgivad rangeid kvaliteedikontrolli standardeid, sertifitseerides platvorme erinevates klassides nagu 000, 00, 0 ja 1. See sertifitseerimine tugineb väljakujunenud tehnilistele meetoditele, mis määravad pinna tegeliku tasasuse.

Tasapinnalisuse määramine: põhimeetodid

Graniitplatvormi sertifitseerimise põhieesmärk on määrata selle tasapinna viga (FE). See viga on põhimõtteliselt defineeritud kui minimaalne kaugus kahe paralleelse tasapinna vahel, mis sisaldavad kõiki tegeliku tööpinna punkte. Metroloogid kasutavad selle väärtuse määramiseks nelja tunnustatud metoodikat:

Kolmepunkti- ja diagonaalmeetodid: need meetodid pakuvad praktilist ja põhilist pinna topograafia hindamist. Kolmepunktimeetod määrab hindamise tugitasandi, valides pinnalt kolm teineteisest laialdaselt eraldatud punkti ja määratledes veateguri kahe neid ümbritseva paralleelse tasapinna vahelise kauguse järgi. Diagonaalmeetod, mida sageli kasutatakse tööstusstandardina, kasutab tavaliselt keerukaid tööriistu, näiteks elektroonilist loodi koos sillaplaadiga. Siin on tugitasandiks seatud diagonaal, mis pakub tõhusat viisi kogu pinna üldise veajaotuse tabamiseks.

Väikseima kordaja kahe (vähimruutude) meetod: see on matemaatiliselt kõige rangem lähenemisviis. See määratleb võrdlustasandi kui sellise, mis minimeerib kõigi mõõdetud punktide ja tasandi enda vaheliste kauguste ruutude summa. See statistiline meetod annab kõige objektiivsema tasapinnalise hinnangu, kuid nõuab arvutuste keerukuse tõttu täiustatud arvutitöötlust.

Väikese pindala meetod: see meetod vastab otseselt tasapinna geomeetrilisele määratlusele, kus vea väärtus määratakse kõigi mõõdetud pinnapunktide hõlmamiseks vajaliku väikseima pindala laiuse järgi.

Paralleelsuse valdamine: valimisindikaatori protokoll

Lisaks põhilisele tasapinnalisusele tuleb spetsiaalsete tööriistade, näiteks graniidist nurgikute puhul kontrollida ka nende tööpindade paralleelsust. Selleks ülesandeks sobib suurepäraselt mõõdikketas, kuid selle usaldusväärsus sõltub täielikult hoolikast teostusest.

Kontroll tuleb alati läbi viia suure täpsusega võrdluspinnaplaadil, kasutades graniidist ruudu ühte mõõtepinda esialgse võrdluspunktina ja asetades selle hoolikalt platvormi vastu. Kriitiline samm on mõõtepunktide määramine uuritaval pinnal – need ei ole juhuslikud. Põhjaliku hindamise tagamiseks on kontrollpunkt ette nähtud umbes 5 mm kaugusel pinna servast, mida täiendab ühtlaselt jaotatud ruudustik keskel, kus punktide vahe on tavaliselt 20–50 mm. See täpne ruudustik tagab, et indikaator kaardistab iga kontuuri süstemaatiliselt.

Vastaspinna kontrollimisel tuleb graniidist ruutu 180 kraadi pöörata. See üleminek nõuab äärmist ettevaatust. Tööriista ei tohi kunagi üle tugiplaadi libistada; seda tuleb ettevaatlikult tõsta ja ümber paigutada. See oluline käsitsemisprotokoll hoiab ära abrasiivse kokkupuute kahe täppislihvitud pinna vahel, tagades nii ruudu kui ka tugiplatvormi raskelt teenitud täpsuse pikas perspektiivis.

Kõrgema klassi tööriistade – näiteks ZHHIMG täppislappimisega 00. klassi ruutude – rangete tolerantside saavutamine annab tunnistust nii graniidi allika suurepärastest füüsikalistest omadustest kui ka nende rangete ja kehtestatud metroloogiaprotokollide rakendamisest.

Postituse aeg: 03.11.2025