Ülitäpse tootmise maailmas on graniidist mehaaniliste komponentide jõudlus tihedalt seotud nende pinnaomadustega – eriti kareduse ja läikega. Need kaks parameetrit on enamat kui lihtsalt esteetilised detailid; need mõjutavad otseselt täppisinstrumentide täpsust, stabiilsust ja töökindlust. Graniidist komponentide kareduse ja läike määravate tegurite mõistmine aitab inseneridel ja tehnikutel tagada, et iga osa vastab ülitäpsete rakenduste jaoks vajalikele rangetele standarditele.

Graniit on looduslik materjal, mis koosneb peamiselt kvartsist, päevakivist ja vilgust, mis koos moodustavad peeneteralise ja stabiilse struktuuri, mis sobib ideaalselt mehaanilisteks ja metroloogilisteks rakendusteks. Graniidist mehaaniliste komponentide pinnakaredus jääb tavaliselt vahemikku Ra 0,4 μm kuni Ra 1,6 μm, olenevalt klassist, poleerimismeetodist ja kavandatud kasutusest. Näiteks graniitplaatide või -aluste mõõtepinnad vajavad äärmiselt madalaid karedusväärtusi, et tagada täpne kontakt instrumentide ja toorikutega. Madalam Ra väärtus tähendab siledamat pinda, mis vähendab hõõrdumist ja hoiab ära pinna ebatasasustest tingitud mõõtmisvead.

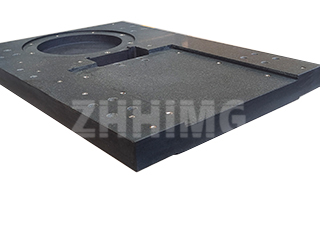

ZHHIMG-is töödeldakse iga graniidist komponenti ülitäpse lappimistehnika abil ülitäpse lihvimise tehnika abil. Pinda mõõdetakse ja lihvitakse korduvalt, kuni see saavutab soovitud mikrotasapinnalisuse ja ühtlase tekstuuri. Erinevalt metallpindadest, mis võivad sileduse säilitamiseks vajada kattekihti või töötlust, saavutab graniit oma peene kareduse loomulikult kontrollitud mehaanilise poleerimise teel. See tagab vastupidava pinna, mis säilitab täpsuse ka pikaajalisel kasutamisel.

Läige seevastu viitab graniidist pinna visuaalsele ja peegeldusvõimele. Täppiskomponentide puhul pole liigne läige soovitav, kuna see võib põhjustada valguse peegeldumist, mis segab optilisi või elektroonilisi mõõtmisi. Seetõttu viimistletakse graniidist pinnad tavaliselt poolmati välimusega – siledad puudutusele, kuid ilma peegelsileda peegelduseta. See tasakaalustatud läikeaste parandab loetavust mõõtmise ajal ja tagab optilise stabiilsuse täppisinstrumentides, näiteks koordinaatmõõtemasinates (CMM) ja optilistes töölaudades.

Nii karedust kui ka läiget mõjutavad mitmed tegurid, sealhulgas graniidi mineraalne koostis, tera suurus ja poleerimistehnika. Kvaliteetne must graniit, näiteks ZHHIMG® must graniit, sisaldab peeneid, ühtlaselt jaotunud mineraale, mis võimaldavad suurepärast pinnaviimistlust stabiilse läike ja minimaalse pinna lainelisusega. Seda tüüpi graniit pakub ka suurepärast kulumiskindlust ja mõõtmete stabiilsust, mis on pikaajalise täpsuse säilitamiseks üliolulised.

Graniitkomponentide pinna seisukorra säilitamiseks on oluline nõuetekohane hooldus. Regulaarne puhastamine pehme, ebemevaba lapiga ja mittesöövitava puhastusvahendiga aitab eemaldada tolmu ja õlijääke, mis võivad mõjutada nii karedust kui ka läiget. Pindu ei tohiks kunagi hõõruda metalltööriistade või abrasiivsete materjalidega, kuna need võivad tekitada mikrokriimustusi, mis muudavad pinna tekstuuri ja mõõtmistäpsust. Nõuetekohase hoolduse korral võivad graniidist mehaanilised komponendid säilitada oma täppispinna omadused aastakümneid.

Kokkuvõtteks võib öelda, et graniidist mehaaniliste komponentide karedus ja läige on täppismehaanikas nende funktsionaalse toimivuse jaoks kriitilise tähtsusega. Täiustatud tootmisprotsesside abil tagab ZHHIMG, et iga graniidist komponent vastab rahvusvahelistele pinnakvaliteedi, stabiilsuse ja pikaealisuse standarditele. Kombineerides loodusliku graniidi ainulaadsed füüsikalised omadused tipptehnoloogiaga, toetab ZHHIMG jätkuvalt tööstusharusid, kus edu määravad täpsus ja töökindlus.

Postituse aeg: 28. okt 2025