Ülitäpse tööstuse keskmes – pooljuhtide tootmisest kuni lennunduse metroloogiani – asub graniidist platvorm. Sageli peetakse seda vaid tahkeks kiviplokiks, kuid tegelikult on see komponent kõige olulisem ja stabiilsem alus täpsete mõõtmiste ja liikumise juhtimise saavutamiseks. Inseneride, metroloogide ja masinaehitajate jaoks on ülioluline mõista, mis tegelikult graniidist platvormi „täpsust” defineerib. See ei puuduta ainult pinnaviimistlust; see puudutab geomeetriliste näitajate kogumit, mis dikteerivad platvormi reaalset toimivust.

Graniitplatvormi täpsuse kõige olulisemad näitajad on tasasus, sirgus ja paralleelsus, mida kõiki tuleb kontrollida rangete rahvusvaheliste standardite alusel.

Tasasus: peamine võrdlustasand

Tasasus on vaieldamatult kõige olulisem näitaja iga täppisgraniidist platvormi, eriti graniidist pinnaplaadi puhul. See määrab, kui täpselt kogu tööpind vastab teoreetiliselt täiuslikule tasapinnale. Sisuliselt on see peamine võrdluspunkt, millest võetakse kõik muud mõõtmised.

Tootjad nagu ZHHIMG tagavad tasapinna, järgides ülemaailmselt tunnustatud standardeid, nagu DIN 876 (Saksamaa), ASME B89.3.7 (USA) ja JIS B 7514 (Jaapan). Need standardid määratlevad tolerantsiklassid, mis ulatuvad tavaliselt astmest 00 (laboratoorne aste, mis nõuab suurimat täpsust, sageli alla mikroni või nanomeetri vahemikus) kuni astmeni 1 või 2 (kontroll- või tööriistaruumi aste). Laboratoorse tasapinna saavutamine nõuab lisaks suure tihedusega graniidi loomupärasele stabiilsusele ka meistrimeistrite erakordset oskust – meie käsitöölised suudavad neid tolerantse käsitsi saavutada täpsusega, mida sageli nimetatakse „mikromeetri tunnetuseks“.

Sirgus: lineaarse liikumise selgroog

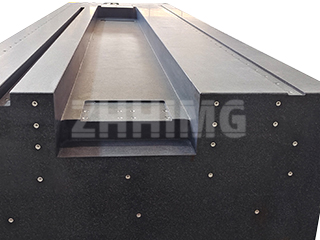

Kuigi tasasus viitab kahemõõtmelisele alale, viitab sirgus kindlale joonele, sageli mööda graniidist komponendi, näiteks sirge serva, nurgiku või masina aluse servi, juhikuid või pilusid. Masinate projekteerimisel on sirgus oluline, sest see tagab liikumistelgede tõelise ja lineaarse trajektoori.

Kui lineaarsete juhikute või õhklaagrite paigaldamiseks kasutatakse graniidist alust, siis kinnituspindade sirgus mõjutab otseselt liikuva aluse lineaarviga, mis mõjutab positsioneerimistäpsust ja korduvust. Sirguse hälvete sertifitseerimiseks mikromeetrites meetri kohta on vaja täiustatud mõõtmistehnikaid, eriti neid, mis kasutavad laserinterferomeetreid (ZHHIMG-i kontrollprotokolli põhiosa), tagades, et platvorm toimib dünaamiliste liikumissüsteemide laitmatu selgroona.

Paralleelisus ja perpendikulaarsus: geomeetrilise harmoonia defineerimine

Komplekssete graniidist komponentide, näiteks masinaaluste, õhklaagritega juhikute või mitmetahuliste osade, näiteks graniidist ruutude puhul on olulised kaks lisanäitajat: paralleelsus ja perpendikulaarsus (täisnurksus).

- Paralleelsus eeldab, et kaks või enam pinda – näiteks graniidist tala ülemine ja alumine kinnituspind – on teineteisest täpselt võrdsel kaugusel. See on oluline konstantse töötaskõrguse säilitamiseks või masina vastaskülgedel asuvate komponentide täiusliku joondamise tagamiseks.

- Ristiase ehk täisnurksus tagab, et kaks pinda on teineteise suhtes täpselt 90° nurga all. Tüüpilises koordinaatmõõtemasinas (CMM) peab graniidist ruudukujuline joonlaud või komponendi alus ise olema garanteeritult risti, et välistada Abbe'i viga ja tagada X-, Y- ja Z-telgede tõeline ortogonaalsus.

ZHHIMG erinevus: spetsifikatsioonist kaugemale

ZHHIMG-is usume, et täpsust ei saa üle nõuda – täppistöötluse äri ei saa olla liiga nõudlik. Meie pühendumus ulatub kaugemale nende mõõtmete standardite täitmisest. Kasutades suure tihedusega ZHHIMG® musta graniiti (≈ 3100 kg/m³), on meie platvormidel loomupäraselt suurepärane vibratsioonisummutus ja madalaim soojuspaisumistegur, mis kaitseb veelgi sertifitseeritud tasasust, sirgust ja paralleelsust keskkonna- ja tööhäirete eest.

Täppisgraniidist platvormi hindamisel vaadake lisaks spetsifikatsioonilehele ka tootmiskeskkonda, sertifikaate ja jälgitavat kvaliteedikontrolli – just neid elemente, mis muudavad ZHHIMG® komponendi maailma nõudlikumate ülitäpsete rakenduste jaoks kõige stabiilsemaks ja usaldusväärsemaks valikuks.

Postituse aeg: 24. okt 2025