Klaasitöötlemistööstuses määravad klaasilõikusseadmete täpsus ja stabiilsus otseselt toote kvaliteedi ja tootmise efektiivsuse. Graniitalused mängivad klaasilõikusseadmetes asendamatut rolli, peamiselt tänu oma ainulaadsetele ja suurepärastele omadustele.

Suurepärane stabiilsus tagab lõiketäpsuse

Klaasilõikamisel on äärmiselt kõrged täpsusnõuded. Isegi väikseimgi kõrvalekalle võib viia toote praakimiseni. Graniidist alus on moodustunud pika geoloogilise perioodi jooksul, tiheda ja ühtlase sisestruktuuriga. Selle soojuspaisumistegur on äärmiselt madal, vaid (4-8) ×10⁻⁶/℃, ja selle suurus temperatuuri muutudes vaevu muutub. Klaasilõikamise käigus ei põhjusta seadmete töötamisel tekkiv soojus ja töökoja keskkonnatemperatuuri kõikumised graniidist aluse ilmseid termilisi deformatsioone. See pakub alati lõikeseadmele stabiilset ja usaldusväärset tuge, tagades lõikeriista või laserkiire täpse positsioneerimise. Lõigatud klaasil on puhtad servad ja täpsed mõõtmed, mis parandavad oluliselt toodete saagikust.

Tugev jäikus peab vastu välistele jõududele

Klaasilõikusseadmete töötamise ajal tekitab lõikeosade ja klaasi vaheline kokkupuude teatud löögijõu ning samal ajal põhjustab seadme enda liikumine ka vibratsiooni. Graniit on kõva tekstuuriga ja suurepärase jäikusega. Selle kõvadus võib Mohsi skaalal ulatuda 6-7-ni ja sellel on kõrge survetugevus. See võimaldab graniidist alusel lõikamisprotsessi ajal kergesti vastu pidada mitmesugustele välisjõududele ning on vähem altid deformeeruma või kahjustuma. Võrreldes mõnede metallalustega, mis võivad pikaajaliste ja sagedaste välisjõudude mõjul väsimusdeformatsiooni läbida, säilitavad graniidist alused oma tugeva jäikusega alati stabiilse struktuuri, tagades seadmete pikaajalise stabiilse töö ning vähendades alusprobleemidest tingitud seadmete hooldust ja seisakuid.

Suurepärane summutusvõime vähendab vibratsioonihäireid

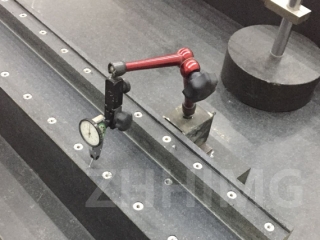

Vibratsioon on üks olulisi tegureid, mis mõjutab klaasi lõikamise täpsust. Kui seadme töötamise ajal tekkivat vibratsiooni ei suudeta õigeaegselt summutada, põhjustab see lõikeriista või laserkiire värisemist, mille tulemuseks on probleemid, näiteks karedad lõikepinnad ja ebaühtlased lõikejooned. Graniidil on suurepärane summutusvõime. Selle keeruline mineraalne struktuur ja pisikesed poorid seespool on nagu looduslikud vibratsiooni neelajad. Kui vibratsioon kandub graniidist alusele, saavad need struktuurid ja poorid vibratsioonienergia kiiresti soojusenergiaks muuta ja hajutada, vähendades oluliselt vibratsiooni häireid lõikamisprotsessis. Näiteks kiire laserklaasi lõikamisseadmes suudab graniidist alus tõhusalt summutada laserpea vibratsiooni, tagades laserkiire stabiilse mõju klaasi pinnale ning saavutades suure täpsuse ja kvaliteedi lõiketulemused.

Hea kulumiskindlus pikendab seadmete kasutusiga

Klaasilõikusseadmete pikaajalise töötamise ajal tekitab alus teatud hõõrdumist lõikekomponentide, klaasmaterjalide jms vahel. Graniidil on oma kõrge kõvaduse ja tiheda struktuuri tõttu hea kulumiskindlus. Näiteks lõikelaua pind. See on valmistatud graniidist ja talub hõõrdumist, mis tekib klaasi sagedase paigutamise ja lõikekomponentide liikumise tõttu, ning sellel on väiksem tõenäosus selliste probleemide tekkeks nagu kulumine ja kriimustused. See mitte ainult ei taga aluspinna tasasust ja säilita seadmete suurt täpsust, vaid pikendab oluliselt ka aluse ja isegi kogu klaasilõikusseadmete kasutusiga, vähendades ettevõtete seadmete uuendamise kulusid.

Mittemagnetiline, vältides elektromagnetilisi häireid lõikeprotsessis

Mõnedes täiustatud klaasilõikusseadmetes kasutatakse lõiketäpsuse ja -asendi juhtimiseks elektroonilisi komponente ja täppisandureid. Metallist aluse võimalik magnetism võib põhjustada elektromagnetilisi häireid nendes elektroonikaseadmetes, mõjutades nende normaalset tööd ja signaali edastamise täpsust. Graniit seevastu on mittemetalliline materjal, millel puudub magnetism ja mis ei põhjusta seadme sees olevate elektroonikasüsteemide elektromagnetilisi häireid. See võimaldab klaasilõikusseadmetel töötada stabiilses elektromagnetilises keskkonnas, tagades lõikamisprotsessi ajal erinevate juhtsignaalide täpse edastamise ning parandades veelgi lõiketäpsust ja seadmete töökindlust.

Kokkuvõtteks võib öelda, et graniidist alused oma silmapaistva stabiilsuse, tugeva jäikuse, suurepärase summutusvõime, hea kulumiskindluse ja mittemagnetismiga on muutunud ideaalseks valikuks klaasilõikusseadmete jaoks, pakkudes klaasitöötlemistööstusele kindlat garantiid suure täpsusega ja suure efektiivsusega tootmise saavutamiseks.

Postituse aeg: 19. mai 2025