Täppistootmise valdkonnas on mõõtevahendite terviklikkus ja täpsus lõpptoote kvaliteedi tagamiseks üliolulised. Graniitplatvormid, mida sageli kasutatakse koordinaatmõõtemasinate (CMM-ide), kontrollvahendite ja mitmesuguste töötlemisseadistuste alusena, peavad säilitama oma täpsuse erinevates koormustingimustes. Nende platvormide kandevõime ei ole universaalne spetsifikatsioon, kuna platvormid on konstrueeritud vastama konkreetsetele nõuetele, mis põhinevad nende eeldataval raskusel. Alates kergetest mudelitest kuni raskete lahendusteni on graniitplatvormide disainierinevuste mõistmine võtmetähtsusega, et tagada nende optimaalne toimimine erinevates tööstusrakendustes.

Graniitplatvormid on stabiilse tugipinna tagamiseks hädavajalikud ning nende kandevõime on kriitilise tähtsusega tasapinna säilitamiseks ja deformatsiooni minimeerimiseks kasutamise ajal. Need platvormid tuleb projekteerida ja ehitada materjalide, konstruktsioonide ja töötlemistehnikatega, mis vastavad nende kavandatud rakendustele. Olenemata sellest, kas platvorm toetab kergeid komponente või raskeid masinaid, on pikaajalise täpsuse tagamiseks oluline valida õige disain.

Kergete graniidist platvormide puhul, mis tavaliselt kaaluvad alla 500 kg, keskendutakse disainis suure täpsuse ja kerge konstruktsiooni tasakaalule. Neid platvorme kasutatakse peamiselt keskkondades, kus on vaja suurt täpsust, kuid platvormi kaalu tuleb minimeerida. Tavaliselt kasutatakse selliseid materjale nagu peeneteraline must vilgukivist graniit, mille kvartsisisaldus on 30% või rohkem. Selle materjali optimaalne tihedus on vahemikus 2,6–2,7 g/cm², tagades jäikuse ja vähendades samal ajal kaalu. Platvormi paksus on tavaliselt 1 m × 1 m mudeli puhul vahemikus 50–80 mm ning konstruktsiooni alumine külg on õõnes ribiline struktuur. Ribide vahekaugus 200–300 mm, laius 30 mm ja kõrgus 40 mm tagab ideaalse tasakaalu tugevuse ja kaalu vähendamise vahel, muutes selle 30% kergemaks kui tahked konstruktsioonid. Lisaks on platvormi omane resonantssagedus üle 50 Hz, mis aitab vältida vibratsioonidest tulenevat häiret.

Nende platvormide puhul on oluline ka konstruktsiooni täpsus. Tööpinna tasasust kontrollitakse tavaliselt alla 0,005 mm / 100 mm, tagades minimaalse deformatsiooni isegi mõõduka koormuse korral. Kergegraniidist platvormidkasutatakse tavaliselt optiliste instrumentide kokkupanekul, väikeste tööriistade kalibreerimisel ja sarnastel rakendustel, kus kokkupuude platvormiga moodustab üle 60% kogu laagripinnast, vältides liigset survet lokaliseeritud punktides.

Keskmise koormusega platvormid kaaluga 500 kg kuni 5000 kg on konstrueeritud teistsuguste prioriteetidega. Säilitades kõrge täpsuse taseme, peavad need platvormid vastu pidama suurematele koormustele. Nende platvormide jaoks eelistatakse keskmise teralisusega graniiti, mille päevakivi sisaldus on tavaliselt 40–50%. Tihedust suurendatakse 2,7–2,8 g/cm³-ni ja platvormi paksust 100–150 mm-ni 1 m × 2 m mudeli puhul. Alumine külg on võrega tugevdatud struktuur, kus peamised ribid on 50 mm laiad ja ristribid 30 mm laiad, moodustades 100 × 100 mm ruudustiku. Pingepunktid on nurkadest ümardatud, et vähendada kontsentratsiooni. See ruudustik struktuur tagab platvormi tugevuse säilimise ja minimeerib paindumist.

Täpsuse suurendamiseks on neil platvormidel sageli T-kujulised sooned (laiusega 12–16 mm) kinnitusdetailide paigaldamiseks, soonte vahekaugusega 100 mm kuni 150 mm. Sooned on paigutatud nii, et platvormi tugevus ei nõrgeneks, minimaalselt 30 mm kaugusele alumisest küljest. Paigaldamise ajal kasutatakse koormuse ühtlaseks jaotamiseks reguleeritavaid tuge, millel on neli tugipunkti ruutmeetri kohta, tagades, et koormuse kõrvalekalded jäävad 5% piiresse. Neid platvorme kasutatakse tavaliselt koordinaatmõõtemasinates, keskmise suurusega vormide kontrollimisel ja sarnastes rakendustes, kus maksimaalne lubatud läbipaine on ≤ L/10000 (L on platvormi pikkus).

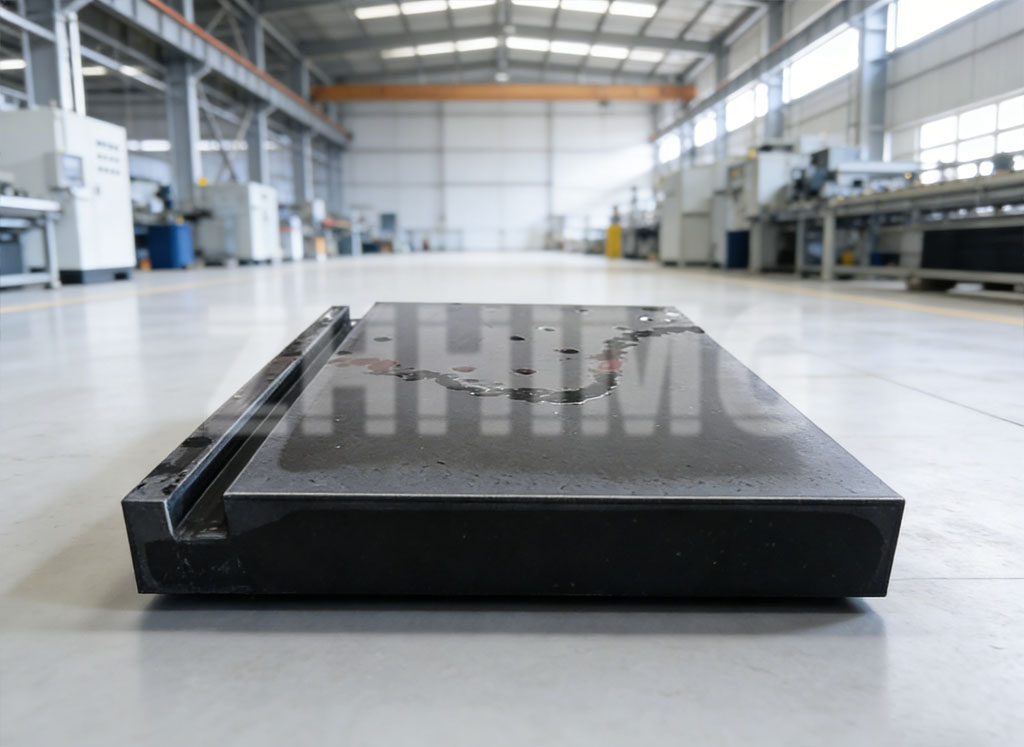

Üle 5000 kg raskustele mõeldud tugevad platvormid on ehitatud vastu pidama deformatsioonile suurte raskuste all. Need platvormid on valmistatud jämedateralisest graniidist, mille kvartskristallid on suuremad kui 2 mm ja tihedus üle 2,8 g/cm³. Selle materjali survetugevus on tavaliselt üle 200 MPa ja nende platvormide paksus jääb vahemikku 200–300 mm 2 m × 3 m mudeli puhul. Konstruktsioon on tugev, paksendatud alusega (50 mm paksune), mis ühendub põhiplatvormiga munakujulise aluse kaudu epoksüvaigust liimimisega (nihketugevusega ≥ 15 MPa).

Raskeveokite platvormide paigaldamine nõuab spetsiaalset pinnase ettevalmistamist. Betoonvundament peaks olema vähemalt 300 mm paksune ja sellesse peaksid olema sisse ehitatud Q235 materjalist terasplaadid. Vundamendi ja platvormi vahel kasutatakse 3 mm paksust kloropreenkummist kihti, et tagada ühtlane pingejaotus. Vundamendi kandevõime peab olema vähemalt 0,3 MPa. Neid platvorme kasutatakse sellistes rakendustes nagu raskete tööpinkide kontroll ja suurte valuplokkide paigutus, kus pikaajaline roomedeformatsioon peaks jääma alla 0,002 mm aastas.

Erinevate koormust kandvate graniitplatvormide katsestandardid on samuti märkimisväärselt erinevad. Kerged platvormid läbivad vibratsioonikatsed (10–500 Hz pühkimissagedus, amplituud 0,1 mm), et tagada resonantsi puudumine. Keskmise koormusega platvormidele tehakse staatiline koormuskatse, mis on 1,2-kordne nende nimikoormusele, kusjuures deformatsioon ei ületa 0,001 mm pärast 24-tunnist koormuse rakendamist ja eemaldamist. Raskekoormusega platvorme testitakse väsimuskindluse osas 1000 koormus-tühjendustsükliga 80% nimikoormusest, et tagada pragude puudumine, mida kontrollitakse läbitungivate defektide tuvastamise abil.

Õige graniidist platvormi valimisel on oluline sobitada disain rakenduse konkreetsete nõuetega. Tööstusharudes, mis nõuavad suurt täpsust ja suurt kandevõimet, tagab õige platvormi disaini valimine pikaajalise jõudluse ja töökindluse. ZHHIMG mõistab iga kliendi ainulaadsetele vajadustele vastavate kohandatud lahenduste olulisust, pakkudes laia valikut graniidist platvorme, mis tagavad suurepärase täpsuse, stabiilsuse ja vastupidavuse erinevates koormustingimustes.

ZHHIMG-is pakume laia valikut graniidist platvorme, mis on konstrueeritud vastama tööstusharude vajadustele alates täppistöötlusest kuni raskete kontrollideni. Meie platvormid on konstrueeritud kõrgeimate kvaliteedistandardite kohaselt, et tagada erakordne jõudlus, pakkudes nii täpsust kui ka töökindlust olenemata koormusnõuetest. Meie pühendumus innovatsioonile ja kvaliteedile võimaldab meil pakkuda ajaproovile vastu pidavaid lahendusi, pakkudes teile ideaalset alust teie täppistootmisvajadustele.

Postituse aeg: 22. detsember 2025